シェルモールド法で作る高品質な製品の特徴と製品づくりへの応用分野

シェルモールド法で作る高品質な製品の特徴・製品づくりへの応用分野について解説

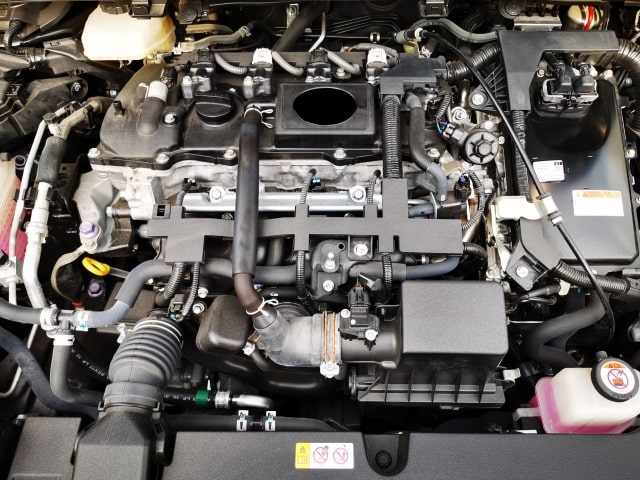

製造業界では、高品質かつ効率的な生産方法が求められています。シェルモールド法は鋳造技術の優れた手法として注目を集めており、自動車部品や水栓金具などの幅広い分野で活用されています。特に、複雑な形状や高い寸法精度が求められる製品に適しています。

こちらではシェルモールド法の基本的な概念から、シェルモールド法で作る高品質な製品の特徴、製品づくりへの応用分野まで、シェル中子の製造を行う岐鋳が詳しく解説していきます。

【シェルモールド法による製品づくり】シェルモールド法の基本的な概念

シェルモールド法とは精密鋳造法の一種で、鋳型が薄い貝殻(シェル)状であることからシェルモールドと呼ばれています。別名「クローニング法」や「C法」とも呼ばれ、発明者であるドイツのヨハネス・クローニング博士にちなんでいます。

この鋳造法の主なポイントは以下のとおりです。

使用する鋳物砂

RCS(レジンコーテッドサンド)と呼ばれる特殊な砂を使用します。RCS(レジンコーテッドサンド)は、硅砂とレジン混剤、熱硬化剤を混ぜて作られます。

鋳型の作り方

約300℃に加熱した金型にRCS(レジンコーテッドサンド)を吹き付け、熱により硬化させて薄い殻状の鋳型を形成します。

鋳型の特徴

鋳型は通常5~10mm程度の薄さを持ちます。高い強度と優れた通気性を兼ね備えています。

シェルモールド法の主な長所としては、以下が挙げられます。

- 寸法精度が高く、複雑な形状の製品も製造可能です。

- 鋳肌が美しく仕上がり、表面品質に優れています。

- ガス抜きが良好で、内部欠陥が少ない製品が得られます。

- 同一形状の製品を大量生産するのに適しています。

- 鋳鉄、アルミニウム、銅など、様々な金属材料に対応できます。

一方で、以下のような制約もあります。

- 金型を使用するため、初期投資コストが高くなります。

- 金型の加熱により耐用年数が短くなる傾向があります。

- 製品サイズに制限があり、大型の鋳物には適していません。

- 厚肉の鋳物製造には向いていません。

このように、シェルモールド法は高精度・高品質な鋳造品を効率的に生産できる優れた技術ですが、用途や製品特性に応じて適切に選択する必要があります。

シェルモールド法で作る高品質製品の特徴

シェルモールド法は通常の砂型鋳造法と比較して、より高精度で高品質な製品を実現できる鋳造技術です。シェルモールド法によって製造された製品には、他の鋳造法と比較して優れた特徴があります。

表面仕上がりの良さ

シェルモールド法で製造された製品は、優れた表面仕上がりを特徴としています。焼付きが少なく、製品の鋳肌が美しく仕上がります。これにより、後処理工程の削減や製品の高付加価値化が可能となり、製造コストの低減と製品競争力の向上につながります。

寸法精度の高さ

シェルモールド法による鋳造は、従来の砂型鋳造に比べて高い寸法精度を実現します。精度の高い鋳物を作ることができるため、自動車エンジン部品や精密部品、水栓金具など多くの製品の製造に適しています。

大量生産の実現

鋳型の製作が容易なため、同一形状の製品を大量生産するのに適しています。これにより生産効率が飛躍的に向上し、短時間で大量の製品を製造することが可能になります。

このように、シェルモールド法は高精度・高品質な製品を効率的に生産できる優れた鋳造技術です。シェルモールド法は自動車部品や精密機械部品など、高い品質が要求される製品の製造に広く活用されています。

シェルモールド法の製品づくりへの応用分野

シェルモールド法は、高精度で複雑な形状の鋳造品を効率的に生産できる特徴を活かし、様々な分野で製品づくりに活用されています。主な応用分野は以下のとおりです。

自動車産業での活用

シェルモールド法は、自動車産業において広く活用されています。特に、エンジン部品や足回り部品、トランスミッションケースなどの複雑な形状を持つ製品の製造に適しています。この方法の利点は、以下のとおりです。

- 高精度な部品製造が可能

- 複雑な形状の中空構造を実現

- 表面仕上がりが良好

- 大量生産に適している

自動車業界において、シェルモールド法は生産効率と品質の向上に大きく貢献しています。自動車産業では軽量化と高性能化の要求が高まっており、シェルモールド法はこれらのニーズに応える重要な技術となっています。今後も、新素材との組み合わせや製造プロセスの最適化により、さらなる進化が期待されています。

精密機器部品の製造

シェルモールド法は、精密機器部品の製造において非常に有効な鋳造技術です。この方法では、高い寸法精度と優れた表面品質を実現できるため、建設機械部品など精密な部品の製造に適しています。具体的な利点は以下のとおりです。

高い寸法精度

- 鋳型の精度が高く、複雑な形状も正確に再現

- 後加工の必要性が低減し、コスト削減にも貢献

優れた表面品質

- 鋳肌が綺麗で表面仕上げが良好

- 製品の外観品質向上に寄与

複雑形状への対応

- 薄肉部品や複雑な内部構造を持つ部品の製造が可能

- 設計の自由度が高く、機能性の高い部品設計が可能

材質の多様性

- 鋳鉄、アルミ、銅など様々な金属材料に対応可能

- 要求される機械的特性に合わせた材料選択が可能

このように、シェルモールド法は精密機器部品の製造において、高品質かつ効率的な生産を可能にする優れた鋳造技術といえます。今後も技術革新により、さらなる精度向上や生産性の改善が期待されます。

水栓金具の製造

シェルモールド法は、水道関連製品の製造において重要な役割を果たしています。特に、水道バルブや蛇口などの水栓金具の製造に適しており、以下のような利点があります。

高精度な製品製造

シェルモールド法では、薄い貝殻状の鋳型を使用するため、製品の輪郭がくっきりと仕上がります。これにより、水栓金具に求められる精密な形状や寸法を実現できます。

表面品質の向上

シェルモールド法で製造された製品は、表面が美しく仕上がります。そのため、目に触れる場所に設置される水栓金具の製造に適しています。

複雑な形状への対応

水栓金具には、内部に複雑な水路構造を持つものが多くあります。シェルモールド法は、このような複雑な形状の製造にも適しています。

効率的な生産

シェルモールド法は、大量生産にも小ロット生産にも対応できます。そのため、需要の変動に柔軟に対応することができます。

このように、シェルモールド法は水道バルブや蛇口などの水栓金具の製造に適した方法であり、高品質な製品を効率的に生産することができます。

水栓金具などのシェル中子製造は岐鋳にお任せください

シェルモールド法は、現代の鋳造業界において重要な位置を占める優れた技術です。高精度・高品質な製品を効率的に生産できるため、自動車部品や水栓金具などの幅広い分野で活用されています。シェルモールド法の特性を理解し、適切に活用することで、高品質な製品を効率的に生産することが可能となります。

シェル中子の製造を依頼するなら、岐鋳にお任せください。岐阜県山県市に拠点を置く岐鋳は、水栓金具の鋳造用シェル中子製造を行っております。小回りの利く強みを活かし、小物の製作や小ロット生産も可能です。

お客様を第一に考え、一貫生産の強みを活かしながらものづくりに取り組み、常に技術の向上に励んでおります。水栓金具に限らず、全国の法人様のニーズに応じた部品製造を行っておりますので、ぜひお気軽にご相談ください。

シェルモールド法での製品製造をお考えなら岐鋳へ

| 会社名 | 岐鋳 |

|---|---|

| 住所 | 〒501-2115 岐阜県山県市梅原965 |

| 営業時間 | 9:00 – 17:00 |

| 定休日 | 土曜・日曜・祝日 |

| TEL | 0581-27-0092 |

| FAX | 0581-27-0093 |

| 事業内容 | 鋳造用シェル中子製造 |

| URL | https://official-gichu.com/ |